遊技機開発における品質保証・品質管理担当者の業務内容と実践的役割

遊技機開発における品質保証・品質管理担当者の業務内容と実践的役割

目次

遊技機は、制御基板、モーターやソレノイドを含む機構部品、液晶演出、LED照明、音響、センサ類、そして複雑なソフトウェアが一体となって動作する総合エンターテインメント機器です。

外観の華やかさとは裏腹に、その内部構造は電子機器・機構装置・映像装置が融合した高度なシステムであり、製品の完成には多くの専門領域が連携する必要があります。

さらに遊技機は店舗に長期間設置され、多くのプレイヤーが操作するため、耐久性や安全性、安定稼働は非常に重要です。加えて「保通協の型式試験」を通過しなければ市場に出せないという法規制が存在する点も、他の製造業にはあまり見られない特徴です。

こうした複雑で高い要求レベルを持つ遊技機において、品質部門は製品の価値と信頼性を支える中核的な役割を果たします。

品質管理では、部品の受入検査、工程内での品質安定化、データ分析を通じた不良傾向の把握など、正確さと洞察力が求められます。

一方、品質保証では、市場不具合の原因調査、再発防止策の構築、サプライヤーとの調整、法規適合性の確認など、より広い視点から「品質を保証する仕組み」を整える仕事が中心となります。

製品サイクルが短く、複数機種を並行開発する遊技機業界は、スピードと判断力が求められる環境です。その中で品質部門は、設計・製造・調達・営業といった多くの部署と連携しながら、問題を可視化し、原因を論理的に整理し、改善を導く役割を担います。

ものづくりへの責任感や探究心、事実にもとづき冷静に判断する力を持つ方にとって、遊技機の品質部門は大きな成長とやりがいを得られるフィールドとなるでしょう。

遊技機業界用語を知る

遊技機とは

ぱちんこ、パチスロのことを正式には、それぞれ、ぱちんこ遊技機、回胴式遊技機と呼び、両方を指し示す場合、単に“遊技機”と呼ぶことがあります。

遊技機は内部に抽選機能を持ち、完全確率方式で大当たりを決定し、役物やリール、液晶表示などを通じて遊技者に結果を提示します。

遊技機開発におけるルール

遊技機は、保通協と呼ばれる機関が風俗営業等の規制及び業務の適正化等に関する法律(風営法)に基づき検査(型式試験)し、適合を受けることで開発・設置・運用が可能となります。

検査に合格し「型式試験適合」とならないと、遊技機メーカーは市場に遊技機を導入することはできません。

また、型式申請にて提出した遊技機とホールで導入される遊技機は同一でなくてはならず、いかなる理由があってもメーカーおよびホールが勝手に改造することはできません。

そのため、遊技機の出玉面・構造面・安全面など様々な角度から規則に則った開発をすることが最重要となります。

型式試験において確認されること

型式試験は遊技機製造メーカー(例:SANKYO、平和、サミーなど)が保通協やGLIと呼ばれる認定機関に新製品を申請することで始まります。

確認される項目は①出玉面②公平性③構造面④安全面の大きく4項目となります。型式試験期間は通常約30日~60日です。4つの確認項目について解説します。

①出玉面

短期~長期までのプレイ数または時間に応じて試射試験を行い、出玉の下限・上限を超えていないかを確認する。

②公平性

遊技機の抽選は完全確率であり、恣意的な制御が含まれていないことを確認する。また、内部プログラムに不正な処理が含まれておらず、遊技者が公平であるかを確認する。

③構造面

遊技機が改造されにくい構造になっており、外部からの不正操作(信号や電波入力、基板改造)などが困難であることを確認する。

④安全面

遊技機が感電や発火のリスクがなく、漏電などの対策が十分おこなわれているかを確認する。また、長時間稼動に耐えうる安全性を損なわないかの確認も行う。

遊技機の品質関連部門の特徴

遊技機業界の特有の特徴

遊技機メーカーの品質関連部門は、一般の電子機器や自動車、家電などの製造業と共通する品質管理・品質保証の考え方を持ちながらも、業界特有の構造や規制、製品特性によって独自の役割と難しさが存在します。

まず、遊技機の製品構造は「機構部品 × 電子制御 × LED・映像演出 × ソフトウェア」という複合要素で構成されており、同じ電子機器であっても家電のようなシンプルな機能製品とは異なり、多様な技術領域が密接に絡み合っています。

そのため品質部門には、電気・機械・ソフトといった幅広い知識をベースに、不具合現象を多角的に分析する力が求められます。

次に、遊技機業界は他業界と比べて“法規対応の重要度が極めて高い”点が特徴です。特に「保通協による型式試験」に適合しなければ市場に投入できないため、品質保証の業務には“法規適合性の確認”が大きく関わります。

これは自動車業界のような安全基準や家電のPSEよりも、遊技機特有の厳格かつ細かい試験項目が設定されていることが多く、品質部門は試験の合否を左右する内部仕様の管理や変更統制にも深く関与します。

つまり、一般的な「品質が良い」だけでなく、「法的に適合させるための品質」という視点が求められる点が大きな違いです。

加えて、遊技機の製品ライフサイクルは非常に短く、数か月〜1年の間隔で新台が市場に投入されます。この短いサイクルは、開発・製造・品質検証のスピードを他業界よりも早くすることを意味し、品質部門にも迅速な判断力と優先順位付けが欠かせません。

自動車のように数年単位でテストを重ねる領域とは対照的で、短期間で多品種を並行管理する能力が必要になります。

また、遊技機業界は外注率が高く、基板、役物(機構部品)、ハーネス、LEDユニットなど多くの部品を協力会社に依存しています。これは家電や機械業界と共通する部分もありますが、遊技機の場合は毎回新しい演出仕様に合わせて部品をカスタムするケースが多く、サプライヤー管理の難易度が高いことが特徴です。

そのため品質管理部門は、部品メーカーとの技術レビューや工程監査、試作段階での品質評価など、サプライヤーと密に連携した“未然防止型の品質管理”が求められます。

さらに、市場不良の対応も独特です。遊技機は店舗で長期稼働し、不具合が発生すると営業停止につながる可能性があるため、一般家電以上に迅速な原因解析と対策が要求されます。

これは自動車のリコール対応に匹敵するほど影響範囲が大きく、品質保証部門はトラブル発生時に設計・製造・サプライヤーを巻き込みながら迅速な対応策を導く能力が必要です。

総じて、遊技機メーカーの品質担当部門は、他業界に比べて「スピード」「法規」「複合技術」「サプライヤー連携」の4点が特徴となります。

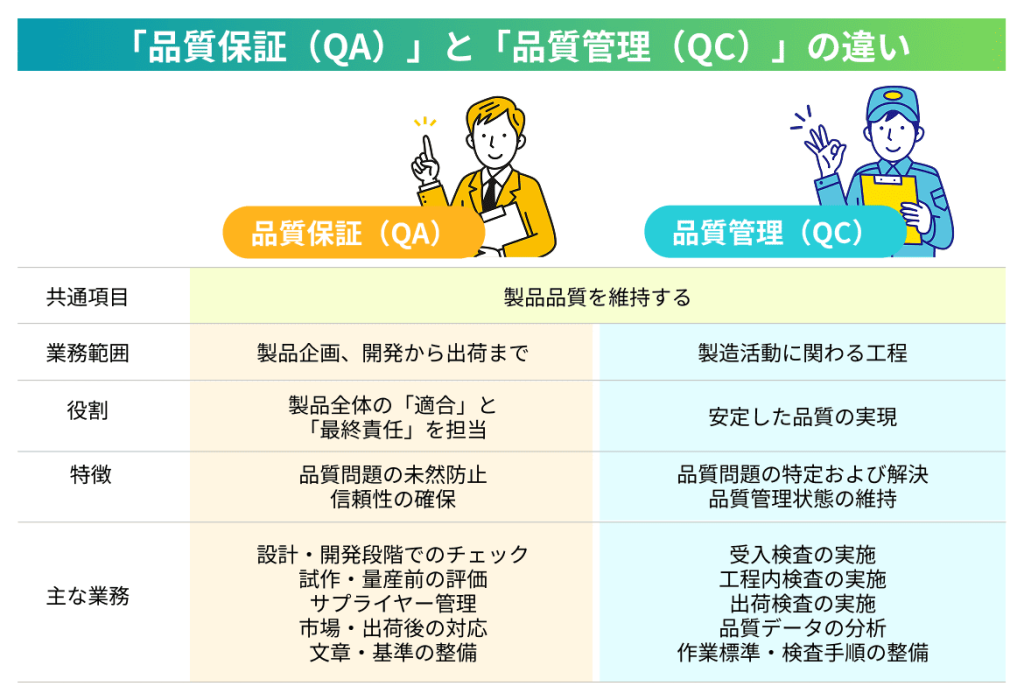

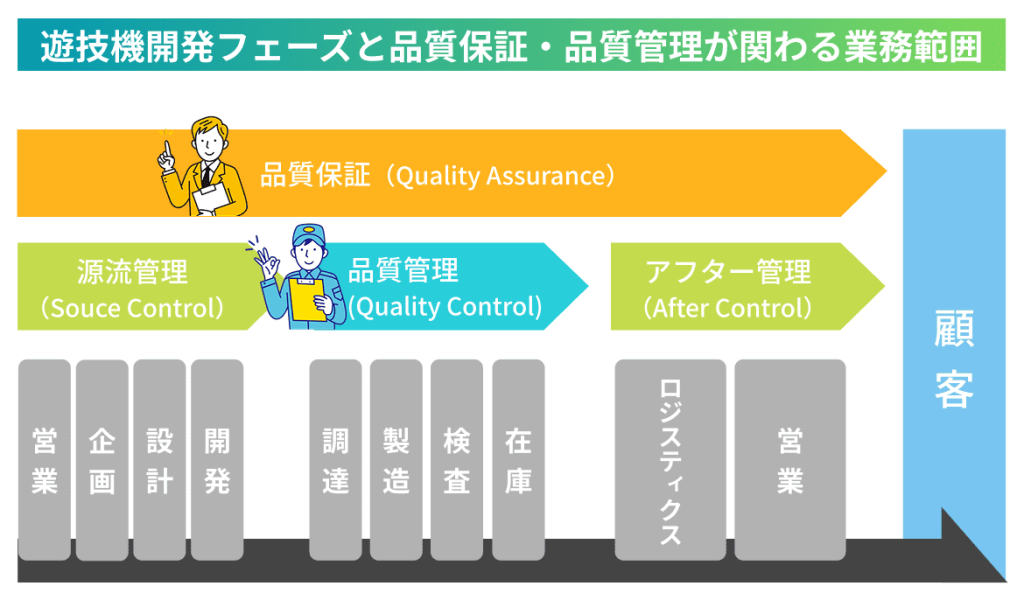

「品質保証(QA)」と「品質管理(QC)」の違い

遊技機メーカーにおける品質保証(QA)と品質管理(QC)は、どちらも製品の信頼性を支える重要な役割を担っていますが、その目的とアプローチは明確に異なります。

まず品質保証(QA)は、製品が法規制・社内基準・市場要求に適合していることを“保証する”立場として、開発から出荷まで全体を俯瞰する役割を持ちます。

遊技機は保通協の型式試験や遊技機規則など厳しい法的審査をクリアしなければ市場投入できないため、QAは設計段階から法規面のチェック、リスク分析、品質文書の整備、市場クレーム対応に至るまで多岐にわたる業務を担当します。

特に、仕様変更や新技術導入がある場合、法規と整合しているか、審査で問題が発生しないかを事前に確認することが重要です。

また市場でトラブルが発生した際は、原因解析の妥当性を評価し、再発防止策の有効性を確認することで、メーカーとしての信頼性を維持します。

一方で品質管理(QC)は、製品そのものが設計意図通りに製造され、安定した品質で量産できる状態を確保する“現場志向”の部門です。

部品の受入検査、工程監査、量産品の抜取検査、不良解析、サプライヤー品質の改善活動など、日常的な品質の作り込みが中心となります。

遊技機は電子基板、ハーネス、モーター、LED、液晶など多様な部材で構成されるため、どの工程で不具合が発生しやすいか、ばらつきをどう抑えるかといった管理が品質の安定性を左右します。

QCは現場とサプライヤーに近い位置で問題を早期に発見し、量産段階での不良発生を最小限に抑える役割を担っています。

このように、QAは製品全体の“適合”と“最終責任”を担い、QCは“安定した品質の実現”に重点を置くという明確な違いがあります。両部門が連携することで、遊技機の安全性と信頼性が確保されています。

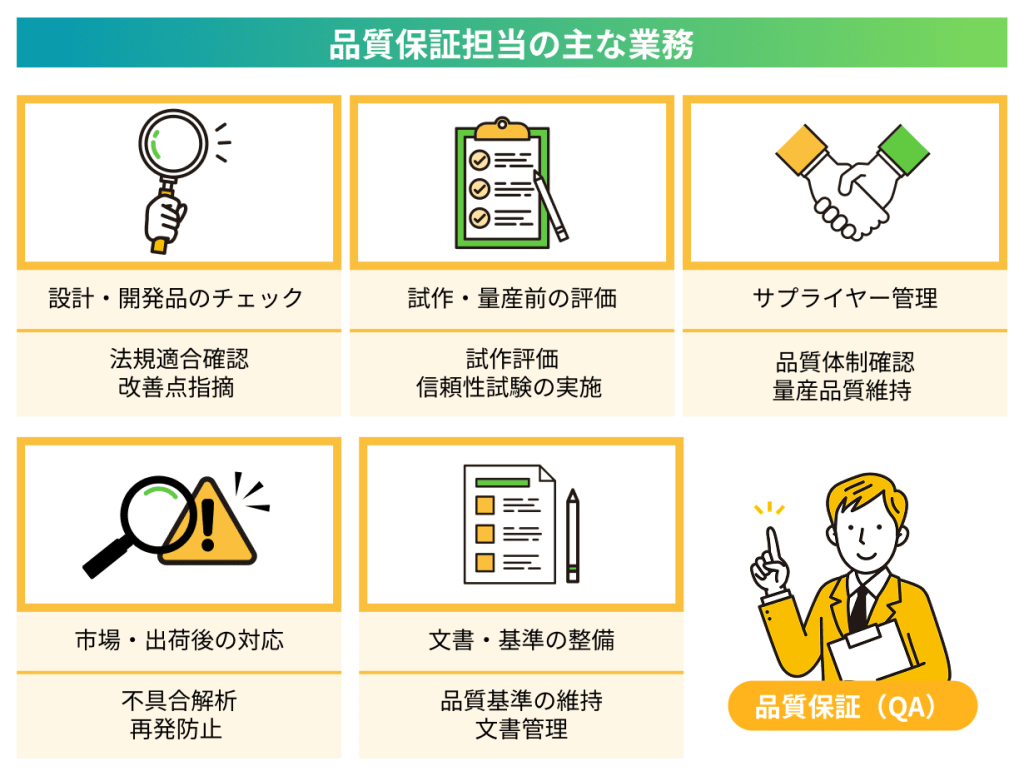

品質保証(QA)担当者の職種について

目的

品質保証担当の目的は、製品が遊技機規則・保通協の型式試験・各種業界基準に適合し、法的・技術的に問題のない状態で市場へ送り出すことにあります。

前述のとおり、遊技機は他業種に比べて規制が厳しく、わずかな制御の誤差や設計不備が「不適合」「販売不可」という重大な結果につながるため、品質保証は開発初期からリスクを予測し、法規チェックや仕様整合性の確認を行うことが不可欠です。

また、市場でトラブルが発生した際には、原因究明と再発防止策の妥当性を評価し、企業の信頼性を守る役割も担います。

製品の「品質を保証する体制」を構築し、社内外への信頼を担保する部門として、「仕組み」と「最終的な責任」を持つ部門の担当者です。

業務担当範囲

品質保証担当の業務範囲は、製品が法規制や基準に適合していることを確認し、市場に出してよい状態かを判断するための一連の活動です。

まず、開発初期から仕様書や設計内容を確認し、遊技機規則や保通協の試験に抵触するリスクを事前に洗い出します。量産前には評価試験や信頼性試験の妥当性をチェックし、不具合の原因分析や再発防止策の審査も担当します。また、サプライヤーの品質保証体制の確認、市場クレーム対応、法規文書の整備、社内の品質基準策定なども範囲に含まれます。

最終的には、製品が「適合性」「安全性」「信頼性」を満たしていることを保証し、出荷判断を行う重要な役割を担います。

仕事内容

品質保証担当は「開発から出荷後までの全工程で製品が法規・基準に適合していることを保証する」役割を持ち、設計レビュー、試験確認、サプライヤー管理、クレーム対応、文書整備など幅広い業務を担当します。

①設計・開発段階でのチェック

設計・開発の初期段階からプロジェクトに関わり、遊技機規則や保通協型式試験の基準に基づいて、仕様書・回路図・機構設計が法規に適合しているかを確認します。

特に制御内容や演出が法律と密接に関係しているため、細かな部分まで法的な問題がないかを精査することが重要です。

また、新しい技術の採用や仕様変更が発生した場合、それが法規に抵触する可能性がないかを事前にリスク評価し、必要な対策を提案します。

さらに設計レビュー会議(デザインレビュー)にも積極的に参加し、各工程で発生する懸念点や改善点を指摘し、指摘事項が確実に反映されるようフォローを行います。

こうした活動を通して、開発段階から適合性と品質を高いレベルで確保します。

②試作・量産前の評価

試作段階において品質保証担当は、まず試作機が設計通りに動作しているかを細かく確認し、その上で信頼性評価の全体計画を立てます。

遊技機はホール環境で長期間稼働するため、一般的な長時間稼働試験や耐久試験に加え、高温・低温・湿度などの環境試験、振動試験を実施し、各ユニットが過酷な条件下でも安定して動作するかを検証します。

試験の過程で発生した現象を詳細に解析し、故障メカニズムや潜在的な弱点を整理し、改善点を設計・製造部門へ具体的にフィードバックします。

また、遊技機特有の要素として、プログラム制御が法規通りに動作しているか、演出タイミングや出玉制御に不整合がないかなど、法的適合性の面からも念入りに確認します。

さらに重要なのが電気的試験です。静電気試験(ESD)では、ホールでのプレイヤー操作や気候条件による帯電環境を想定して、制御基板やセンサが誤動作しないかを確認します。

また、電波試験・電磁妨害(EMC)試験では、他機器からの電波干渉を受けても制御が乱れないか、逆に遊技機から不要な電波を発生させていないかなど、電気的安全性と法的適合性の両面を検証します。

これらの電気的試験は、トラブルの未然防止に直結する極めて重要な評価です。

量産前には、試作から量産へ移行する際に発生しがちな工程差、部材差を想定し、ばらつきが品質へ影響しないかを事前にチェックします。

さらに、保通協の型式試験に向けて、提出書類の整合性確認、ログ取得方法のレビュー、遊技状態の説明資料の作成なども担当し、審査合格率向上のための最終確認を行います。

発覚した不具合は原因究明から対策評価まで一貫して関与し、改善後の再試験によって有効性を確認します。

品質保証担当は、試作から量産へのゴーサインを出す重要な判断者として、製品の信頼性と法規適合性を徹底的に作り込む役割を担っています。

③サプライヤー管理

品質保証担当はサプライヤー管理も重要な役割です。まず、新規サプライヤー選定時には品質管理体制、設備能力、検査工程、トレーサビリティなどを監査し、量産品質を維持できるかを評価します。

量産開始後は、仕入れ部品の受入検査結果を確認し、不良が発生した場合は現地調査に赴き、ライン工程の確認、作業手順の不備、検査漏れなどの実態を調査します。

さらに、不良原因に対して5Why分析や特性要因図を用いた原因究明を実施し、対策案が再発防止として有効かを判断します。

設計変更が必要なケースでは、部品仕様書の改訂や試作品の再評価も行います。

また、サプライヤーとの定期品質会議を設定し、不良率推移、改善状況、納期品質の安定度などを評価し、継続取引の判断にも関わります。

量産安定に向けて、“品質の入り口”である部品品質を担保することが、品質保証担当の重要なミッションとなります。

④市場・出荷後の対応

品質保証担当の業務は、市場に製品が出荷された後も続きます。

ホールでの稼働状況をモニタリングし、故障やトラブルの報告を受けた場合は、速やかに原因調査を開始します。

現地での症状確認、故障ログの解析、部品の収集と分解調査を通じ、不具合が設計起因なのか、部品不良なのか、組立工程の問題なのかを特定します。

原因判明後は、再発防止策の実効性を評価し、設計・製造・サプライヤーへ改善内容を反映させます。

影響範囲が大きい場合は、社内の品質委員会で対応方針を決定し、場合によっては市場での部品交換や改修も必要になります。

また、出荷後の障害情報やクレームを分析し、不具合の傾向やリスクを確認して次機種へフィードバックすることも品質保証の重要な仕事です。

さらに、法規に関わる重大クレームの場合は、行政報告や保通協との調整が必要になるケースもあり、迅速で正確な判断が求められます。

⑤文書・基準の整備

「文書・基準の整備」は、遊技機メーカーの品質レベルを安定させるための“基礎体力づくり”ともいえる重要業務です。

まず、品質マニュアル、検査基準書、作業手順書、試験報告書といった各種文書を体系的に整備し、法規(風適法、保通協試験基準、電気用品安全法など)および社内の品質基準と整合するよう最新状態へ維持します。

例えば、基板の外観検査基準、ユニット組立手順など、現場で迷いが出ないレベルまで具体的な作業項目を定義します。

また、文書管理の運用も品質保証の大きな役割です。版数管理、改訂履歴、関連部署への周知、電子データのアクセス権限設定まで徹底し、常に「誰が見ても同じ基準で判断できる状態」にします。

例えば、部材変更があった際には、設計変更通知書をもとに検査基準を更新し、製造ラインへ改訂版を確実に展開する仕組みを整えます。

さらに、量産前・出荷前判定の最終承認も担当します。試験報告書、製造トラブル履歴、工程能力、保通協試験結果の内容を精査し、品質基準を満たさない場合は出荷ストップを判断することもあります。

例えば、振動試験で一部ユニットの接触不良が再現した場合、対策完了と再評価が確実に確認できるまで「承認保留」とするなど、品質を最前線で守る意思決定を行います。

このように、文書と基準の整備は単なる“書類作業”ではなく、設計・製造・検査の全工程を支える品質の土台を構築する極めて重要な業務です。

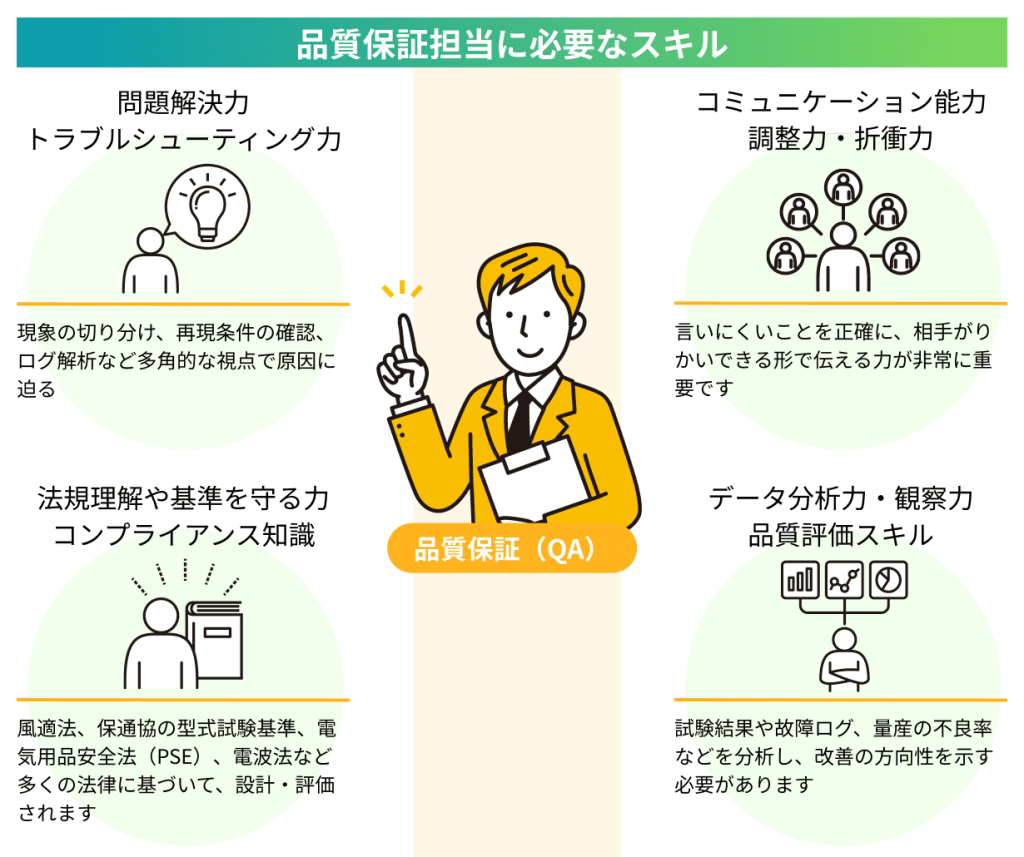

必要なスキル

品質保証担当者に必要なビジネススキルは以下の4点です。

①問題解決力(トラブルシューティング力)

遊技機はメカ・電気・ソフトなど複数領域が密接に絡み合っているため、不具合の原因は一見しただけでは分かりません。

そこで、現象の切り分け、再現条件の確認、ログ解析、回路の電圧測定、機構部の動きの把握など、多角的な視点で原因に迫る力が必要です。

例えば、ホールで「特定条件だけランプが消灯する」というクレームが発生した場合、プログラム不整合、配線の接触不良、電気的ノイズなど複数の可能性を並行して検証します。

この“仮説を立てて検証する”プロセスを素早く回せる人ほど、不具合を根本から解決できます。

品質保証は「対処」ではなく「再発防止」を重視するため、原因追及の粘り強さと論理的な分析力が欠かせません。

②コミュニケーション能力(調整力・折衝力)

品質保証担当は、設計・製造・購買・サービス・営業・保通協窓口など、社内外の多くの部署と密接に関わります。

特に不具合が見つかった場合は、原因を担当部署と共有し、改善方法や対応期限を調整し、時には品質基準を守るために厳しい判断を求める必要もあります。

そのため、「言いにくいことを正確に、相手が理解できる形で伝える力」がとても重要です。

例えば、量産直前に部材の品質問題が発覚した際、製造部はスケジュールを優先したい一方、品質保証は安全性を確保するために改善を求める場面があります。

ここで感情的にならず、数値や試験結果に基づいて客観的に説明し、最適な落とし所を見つける調整力が不可欠です。

コミュニケーション能力は、品質を守る“最後の砦”を支える重要スキルです

③法規理解や基準順守する力(コンプライアンス知識)

遊技機は、風適法、保通協の型式試験基準、電気用品安全法(PSE)、電波法など、多くの法規に基づいて設計・評価されます。

品質保証担当は、これらの基準を深く理解し、製品が違反なく市場に出せるよう管理する役割を担います。

例えば、出玉制御プログラムが法規基準と1%でもズレていれば型式試験は不合格となり、多額の再試験費用とスケジュール遅延が発生します。

また、静電気試験(IEC規格)、電波障害試験(EMC)、漏電対策など法的に要求される安全試験の妥当性を判断するのも品質保証の仕事です。

法規理解は「知っている」だけでは不十分で、開発や製造へ適切に展開し、リスクを先回りして防ぐ応用力が求められます。この知識が製品の信頼性と企業のコンプライアンスを支える核となります。

④データ分析力・観察力(品質評価スキル)

試験結果や故障ログ、量産の不良率など膨大なデータを分析し、傾向を読み取り、改善の方向性を示す必要があります。

単純に数値を見るだけでなく、「なぜその数値になったのか」を構造的に読み解く力が重要です。

例えば、耐久試験の途中で特定ユニットの故障率が上昇した場合、部材ロット差、設計の許容値不足、組立精度、環境ストレスなど複数の要因を関連付けて検証します。

また、試験では微小な異音、温度上昇、光量のばらつきなど“違和感”を見逃さない観察力も必須です。

さらに、改善のためにはデータをグラフ化し、客観的な根拠を示しながら技術部門にフィードバックする能力が求められます。

データ分析力と観察力は、品質課題を早期発見し、事故や不具合を未然に防ぐ原動力となります。

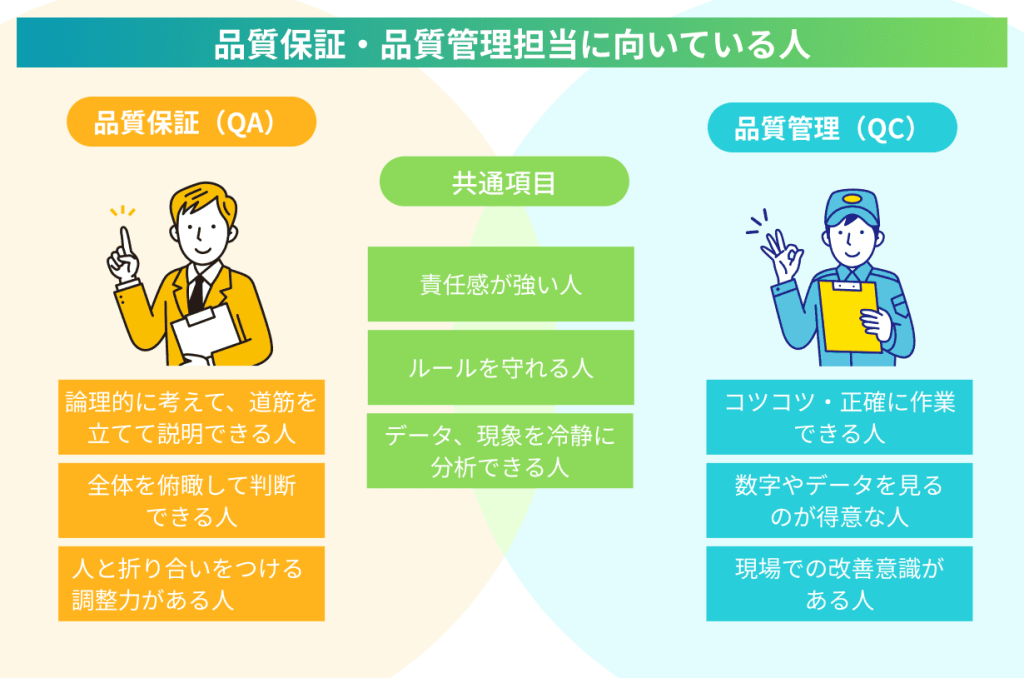

向いている人

①論理的に考えて、道筋を立てて説明できる人

物事を論理的に整理し、分かりやすく説明できる力です。

品質トラブルは原因が一つとは限らず、機構・電気・ソフト・部材・環境など、多くの要因が複雑に絡み合って発生します。

そのため、現象を観察し、再現条件を確認し、得られたデータを整理して「何が起きているのか」を明確に言語化できる人が強いです。

さらに、その内容を設計、製造、購買、仕入先、経営層など多方面に説明するため、感情ではなく“事実に基づいた説明”が必須になります。

②全体を俯瞰して判断できる人

会社の製品が市場に出る“最終ゲート”の役割を担います。

そのため、部署ごとの都合や目先のスケジュールに左右されず、「会社全体にとって何が正しいのか」を見極める広い視野が不可欠です。

設計は性能向上を、製造はライン停止を避けたい、営業は販売スケジュールを守りたいなど各部署が抱える優先順位は異なります。

その中で品質保証は、短期的な利益よりも、ブランドの信頼性や長期的なリスクを重視して判断する必要があります。

「出荷すべきか」「市場対応はどう取るべきか」という決断は企業価値に直結します。だからこそ、全工程のつながりとリスクを俯瞰し、最適解を導ける人が品質保証に向いています。

③人と折り合いをつける調整力がある人

設計・製造・営業・サービス・仕入先など、多くの関係者との調整が日常的に発生します。

不具合が見つかれば改善を依頼し、量産で課題があれば工程変更を調整し、仕入先には品質基準の厳守を求めます。ときには相手に耳の痛い話を伝えなければならない場面もあります。

そこで重要になるのが、相手の立場を理解しつつ、冷静で誠実にコミュニケーションを取る力です。

単に「ダメです」と突っぱねるのではなく、「なぜ必要か」「どの程度のリスクがあるか」を丁寧に説明し、お互いが納得できる形に導く調整力が求められます。

人間関係を円滑に保ちながらも、品質の基準は一切ぶらさずに守り切れる人こそ、品質保証に向いています。

④責任感が強い人(品質管理共通)

品質に関わるミスは、「会社の信用そのもの」を揺るがします。

遊技機は大量に市場に流通するため、一つの判断が数千台レベルで影響することもあります。

そのため、最後まで責任を持って仕事に向き合える人が強く求められます。

「自分の判断で安全性は守られているか」「この不具合は見逃して良いか」を真剣に考え、迷ったら慎重側に倒せる判断力が必要です。

責任感がある人は、突発トラブルが起きても逃げずに向き合え、信頼の厚い品質担当者として成長していきます。

⑤ルールを守れる人(品質管理共通)

品質業務は、“ルールがすべて”と言っても過言ではありません。

手順書通りの検査、規格通りの判定、基準通りの処置が求められ、そこから逸脱すると正しいデータが取れず改善が進まないだけでなく、重大な品質事故につながります。

「まあ大丈夫だろう」という判断は禁物で、ルールを正しく理解し、毎回同じ手順で作業できる人が向いています。

また、新しいルールや変更点を素直に受け入れ、現場へ確実に展開できる人は品質部門で高い評価を受けます。

再現性と正確性を重視し、ブレない判断ができる人が優秀な品質担当です。

⑥細部に気づく観察力を持ち、データ・現象を冷静に分析できる人(品質管理共通)

品質の世界では、「気づける人」が圧倒的に強いです。

ほんのわずかな傷・微妙な隙間・寸法のズレ・音の違い・動作の違和感など、これらの“小さな異常”に気づける人は、不良の芽を早期に発見できます。

遊技機の場合、光のにじみ、小ランプの角度のズレ、樹脂部品の微妙な歪み、基板の半田の微かな異常など、細部の観察が品質を左右します。

観察力がある人は、数値に出る前の“違和感”に気づけるため、不良の未然防止に大きく貢献できます。

丁寧に見て、違和感をそのまま流さない姿勢は、品質保証(QA)・品質管理(QC)共通で最も重要な素質のひとつです。

品質管理担当者の職種について

目的

遊技機メーカーの品質管理担当の目的は、量産工程で安定した品質を確実に作り込み、製品が安全かつ規格通りに稼働する状態で市場へ送り出すことにあります。

遊技機は精密な機構部、LED・モーター・基板などの電気部品、そして演出制御ソフトが組み合わさった複合機器であり、ほんのわずかなばらつきでも動作不良や市場トラブルにつながるリスクがあります。

そのため、部材検査・工程内検査・完成品検査を通じて異常を早期に発見し、不良の流出を防ぐことが最も重要な使命です。

また、不良原因を分析し、作業手順や設備条件を改善して再発を防止することで、量産の安定化とコスト削減にも貢献します。

品質管理は“つくりながら品質を守る”現場の要として、品質・効率・安全を両立させる役割を担っています。

担当範囲

品質管理の業務範囲は、量産工程における“品質の安定化とばらつきの抑制”が中心です。

まず、入荷した部材の外観・寸法・電気特性の受入検査を行い、不良部材が生産ラインに流れないようチェックします。

量産中は、工程内検査やサンプリング検査で製品のばらつきを確認し、基板の動作、LEDの発光状態、役物の動作角度、外装部品の傷や歪みなど細部まで評価します。

不具合が見つかった場合は、原因を工程・設備・部材・作業方法の観点から分析し、改善を製造部門やサプライヤーと連携して進めます。

さらに、作業手順の見直し、検査基準書の更新、測定データの管理、品質指標(不良率・歩留まり)の定期分析も重要な役割です。

品質管理は“量産現場で品質をつくり込む”最前線として、製品の安定稼働と市場クレームの予防に大きく貢献しています。

仕事内容

①受入検査の実施

受入検査は、仕入先から届く外注部品・電子基板・樹脂パーツなどが、図面・規格通りの品質であるかを確認する重要工程です。

遊技機は細かい部品の組み合わせで成り立つため、一本の配線の長さズレ、基板の半田品質、樹脂部品のバリや歪みなど、わずかな不具合でも後工程で大きなトラブルにつながります。

品質管理担当は、納品された部品を寸法測定器(ノギス、マイクロメータ)、電気測定器での検査や目視検査を行い、外観・寸法・電気的な動作を確認します。

不良が発生した場合は、ロットアウト、再検査、影響範囲の評価を行い、仕入先に詳細な不具合内容・再発防止策をフィードバックします。

仕入先品質の安定化は量産品質の根幹となるため、受入検査は「問題を流さない最初の砦」として非常に大きな役割を担います。

②工程内検査の実施

工程内検査は、組立・実装・配線など製造工程の中で、製品の品質が安定しているかを確認する業務です。

遊技機は基板実装からユニット組立、役物の可動チェックまで複数の工程を経るため、工程ごとに起こりやすい不良が異なります。

品質管理担当は抜取検査や定期検査を行い、外観・動作・寸法・配線の誤り・はんだ品質などを確認します。

また、工程能力(Cp、Cpk)を測定し、ばらつきの大きい工程には改善指示を行うことで「作り込み品質」を向上させます。

不具合が見つかった場合は、設備異常・作業ミス・部材ロットの問題など複数の要因を調査し、原因を特定。改善策を製造部と協働して実施します。

工程内検査は、量産を安定させるための“問題の早期発見ポイント”として非常に重要です。

③出荷検査の実施

出荷検査は、完成した遊技機が市場に出して問題ないかを最終確認する工程で、「品質の最後の砦」です。

検査では、演出・制御動作の正常性、ランプ発光、役物の動作、音量調整、安全性(感電・発熱・ショートの有無)、外観チェックなどを総合的に確認します。

また、遊技状態が異常動作していないか、保通協試験で規定される制御動作に問題がないかの確認も行います。

不良があれば市場流出につながるため、品質管理は不良率・歩留まりを分析し、ラインの改善につなげます。

検査結果のデータ化、問題の傾向把握、ロットごとの特性確認なども行い、製品出荷の最終判断に寄与します。

ここでの見逃しは市場クレームに直結するため、高い集中力と慎重な確認が求められる重要な業務です。

④品質データの分析

品質データの分析は、日々の不良記録・検査結果・歩留まりデータを収集し、工程の課題を数字から読み解く業務です。

遊技機は膨大な部品数を持つため、どの工程・どの部材で不良が起きやすいかの“傾向分析”が極めて重要です。

品質管理担当は、不良の種類・発生場所・ロット・作業者などのデータを整理し、パレート図、管理図、ヒストグラム、散布図などを作成して異常の兆候を把握します。

たとえば、あるユニットの不良率が一定期間だけ上昇していれば、部材ロットや設備条件の変化が疑われます。

分析結果は製造部門や設計部門と共有し、改善活動へ反映します。こうしたデータ分析により、問題の早期発見・未然防止が可能となり、量産品質の安定に大きく貢献します。

⑤ 作業標準・検査手順の整備

作業標準書や検査手順書の整備は、現場が“誰でも同じ品質で作業できる状態”をつくるための基盤となる重要業務です。

品質管理担当は、作業の手順、使用工具、判定基準、注意点を明確に文章化し、現場が迷わないよう分かりやすく整備します。

また製品の仕様変更・部材変更があれば、すぐに標準書を見直し、最新版を製造現場へ確実に展開します。

検査治具や測定器の管理も担当し、校正期限や使用状態を維持することで測定の信頼性を確保します。

さらに、新人教育・検査員訓練を行い、誤判定や作業ミスを防ぐ仕組みづくりも担当します。

標準化された手順が存在することで、品質のばらつきが抑えられ、量産が安定し、不良の未然防止に大きく寄与します。

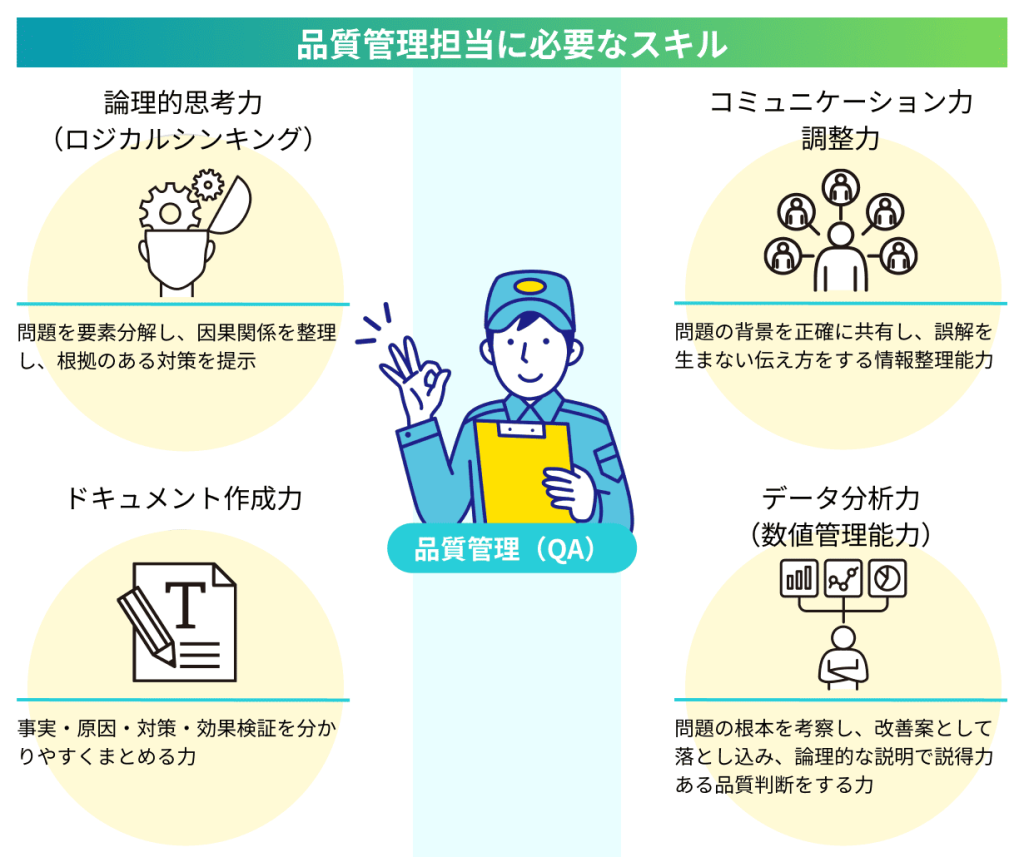

必要なスキル

品質管理担当者に必要なビジネススキルは以下の4点です。

① 論理的思考力(ロジカルシンキング)

品質担当者は、トラブルの原因究明や再発防止策の立案など「筋道立てた説明」を求められる場面が非常に多いため、論理的思考力は必須です。

問題が発生した際、「なぜ起きたのか」「どの条件で再現するのか」「どこが変化点か」を整理し、事実とデータに基づいて結論を導く力が重要になります。

また、設計・製造・仕入先など複数部署とのやり取りでは、主観ではなく構造化された説明が信頼を生みます。

問題を要素分解し、因果関係を整理し、根拠のある対策を提示できる人は、品質担当として大きな強みとなります。

② コミュニケーション力・調整力

設計・製造・営業・仕入先・サービス部門など多くの関係者と連携しながら仕事を進めるため、コミュニケーション力は不可欠です。

ときには厳しい指摘や改善要求を伝える必要があるため、相手の立場を尊重しつつ、冷静で誠実に伝える姿勢が求められます。

また、「問題の背景を正確に共有する」「誤解を生まない伝え方をする」という情報整理能力も重要です。品質課題の優先度調整や工程変更の交渉、納期と品質要求のバランス検討など、利害が異なる部署の間で調整する場面も多くあります。

単なる会話力ではなく、“人と折り合いをつけながら物事を前に進める力”こそ、品質担当者の大きな武器になります。

③ ドキュメント作成力(報告書・手順書の作成力)

品質業務では、試験結果報告書、不具合報告書、再発防止計画、作業標準書、検査手順書など、数多くの文書を作成します。

これらは社内外の多くの人が参照するため、誤解なく明確に伝わる文章力と構成力が不可欠です。

また、法規・規格・社内基準に則した書き方ができるかどうかも重要です。問題発生時には、事実・原因・対策・効果検証を分かりやすくまとめる力が評価につながります。

さらに、文書化は品質の再現性を担保する役割も持つため、曖昧さを排除し、誰が見ても同じ判断ができる資料を作成することが求められます。

データの配置、図表の使い方、論理的な構成など、ビジネス文書作成スキルは品質担当者にとって欠かせない実務能力の一つです。

④ データ分析力(数値管理能力)

品質管理・品質保証では、歩留まり、不良率、工程能力(Cp・Cpk)、クレーム分析、試験結果など、あらゆる判断が“数値とデータ”を基に行われます。

データを集計し、傾向を読み取り、異常値の兆候に気づく力は、品質課題の早期発見に直結します。

パレート図・管理図・散布図などを使って分析したり、変化点を見抜いたりする力は、現場改善にも不可欠です。

また、データを単に見るだけでなく、「この数値の意味は何か?」「どこに問題の根本があるのか?」を考察し、改善案として落とし込むことが求められます。

論理的な説明と組み合わせることで、説得力ある品質判断ができるようになり、品質担当者としての信頼性を高めることができます。

向いている人

①コツコツ・正確に作業できる人

品質管理業務では、検査・測定・記録といった、精密で繰り返し行う作業が非常に多く発生します。

遊技機の部品は数百点に及ぶこともあり、ひとつひとつの寸法、外観、動作を丁寧に確認し続ける忍耐力が必要です。

検査の精度は“再現性”が重要で、同じ基準で誰が測っても同じ判断が出せるよう、手順通りに正確に作業できるかが品質管理の腕の見せどころです。

また、不良を見逃すと量産トラブルや市場クレームに直結するため、わずかな違和感でも見逃さず記録に残す責任感も欠かせません。

華やかさよりも「地道に積み重ねる力」が強く求められるため、コツコツ作業を続けるのが苦にならない人は品質管理で大きな信頼を得られるタイプです。

②数字やデータを見るのが得意な人

品質管理業務では、日々の歩留まり、工程内不良率、ロット間のばらつき、寸法測定値など、あらゆる情報を数値で把握します。

数字をただ読むのではなく、「どこがおかしいか」「いつから傾向が変わったか」「どの条件が異常の原因か」を読み取れる感度の高さが重要です。

例えば、ある工程の不良率が0.3%から0.8%に上昇しただけでも、現場では大きな問題となり、すぐに原因調査が必要になります。

その違いにいち早く気づける人は、品質異常を早期発見して重大トラブルを未然に防げます。

また、グラフ化や傾向分析を通じて改善提案につなげていく能力も求められます。数字を見るのが苦ではなく、むしろ“変化にワクワクできる人”は、品質管理の世界で大きく活躍できます。

③現場での改善意識がある人

品質管理の仕事は「検査して終わり」ではありません。

不良を発見した後、その原因を追究し、改善を現場や設計にフィードバックする姿勢が求められます。

現場の人とコミュニケーションを取りながら、作業手順、設備状態、部材ロット、搬送方法など、さまざまな要因を見て改善ポイントを探します。

「なんとなくおかしい」と思った小さな違和感を追いかける探究心のある人は、不良の根本原因を見つける力が高く、品質管理の中でも特に重宝されます。

また、改善は一度で終わるものではなく、検証し、再評価し、仕組みに組み込むまで続ける粘り強さも重要です。

現場をより良くしようと前向きに動ける人ほど、品質管理に向いています。

まとめ

遊技機メーカーの品質担当業務は、「安全・法規適合・安定動作」を確実に守るための要となる仕事です。

設計段階では仕様や図面を確認し、法規との整合性や構造的リスクをチェックします。試作段階では信頼性試験・環境試験・電気試験を通じて弱点を洗い出し、量産に向けて改善を提案します。

量産工程では、受入検査・工程内検査・出荷検査を通して品質の維持と安定を確認し、データ分析に基づいて不良低減を図ります。

また、市場クレーム対応や文書整備、基準策定など、会社全体の品質レベルを底上げする役割も担います。

製品の安全性とブランド価値を守るため、設計・製造・仕入先と連携しながら品質を総合的に管理する、非常に重要で責任あるポジションです。

また、この仕事は 他業種からの転職でも十分に活躍できるフィールド です。品質の考え方やデータ分析、改善の進め方は多くの業界で共通しており、他業種での経験も大いに生きます。

遊技機特有の法規や制御は入社後に学べるため、「品質に向き合う姿勢」さえあれば、他業種出身でも大歓迎のポジションです。